Maschinenübersicht

Wo finde ich eine Übersicht über die CAM 2030 X? Gibt es eine Beschreibung der CAM 2030 X? Welche Module können bei der CAM 2030 X verbaut sein?

Portalfräsmaschinen von vhf sind modular aufgebaut. Abhängig von der von Ihnen gewählten Konfiguration können in diesem Kapitel Module beschrieben werden, die an Ihrer Maschine nicht verbaut sind. Die Abbildungen zeigen alle verfügbaren Module und dienen der Information.

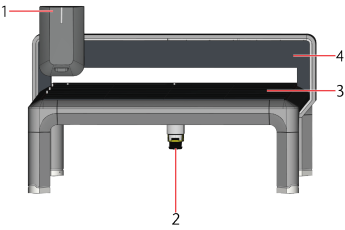

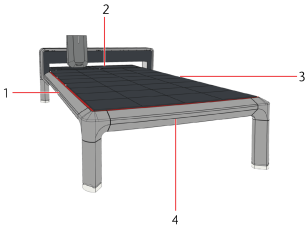

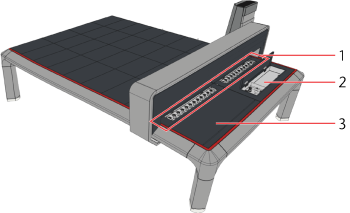

Allgemeine Maschinenübersicht

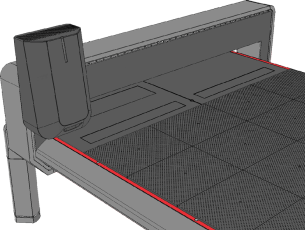

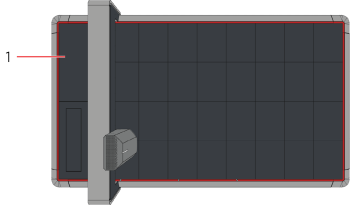

Frontansicht

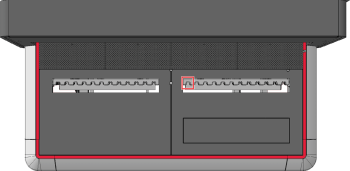

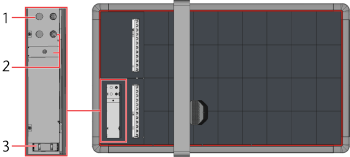

Rückansicht

Maschinenkomponenten, Sicht von hinten (Absaugung nicht abgebildet)

- Xtool

- Serviceklappe

- Steuerungsabdeckung

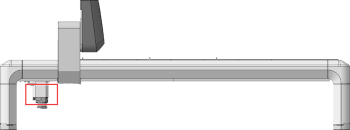

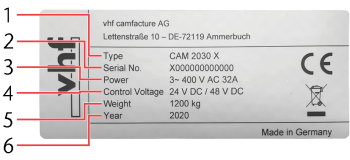

Das Typenschild der CAM 2030 X befindet sich seitlich auf dem Halter des Laserscanners unter der Maschine. Das Typenschild der Maschine beinhaltet Informationen wie die Seriennummer, das Gewicht der Maschine, die Maschinenbezeichnung und das Produktionsjahr.

Aufbau

Typenschild

- Maschinenbezeichnung (hier: CAM 2030 X)

- Maschinenspezifische Seriennummer

- Stromanschluss (hier: 3~ 400 V AC 32 A)

- Steuerspannung (hier: 24 V DC / 48 V DC)

- Gewicht (hier: 1200 kg)

- Produktionsjahr (hier: 2020)

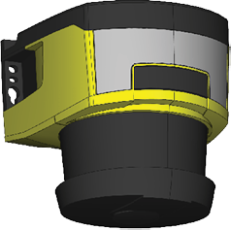

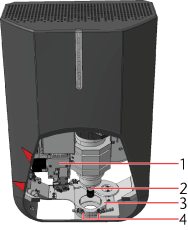

Der Xhead beinhaltet die wichtigsten Komponenten der Maschine, die Bearbeitungsmodule. Die Bearbeitungsmodule werden von der Haube vor unbeabsichtigtem Eingriff und Verunreinigung geschützt. Die Haube wird unabhängig von der Z-Achse verfahren und ermöglicht so den kleinstmöglichen ungeschützten Bereich um die Bearbeitungsmodule.

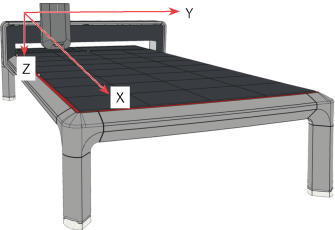

Der Xhead verfährt entlang des Portals (Y-Richtung). Das Bearbeitungsmodul innerhalb des Xheads fährt hoch und runter (Z-Richtung). Das komplette Portal verfährt entlang des Maschinentischs (X-Richtung).

Frontansicht

Xhead, Sicht von vorn (Absaugung nicht abgebildet)

- Status LED

- Maschinenbezeichnung (CAM 2030 X)

- Aussparung für Xmeasure

Frontansicht mit Schnitt

Xhead, Sicht von vorn mit Schnitt (Absaugung nicht abgebildet)

- XtraUnit

- Spindel

- Saugschuh

- Minimalmengenschmierung

Sicht von unten

Sicht von der Seite

Technische Daten

|

Modell |

SPC 2500P |

|

S1 |

2.500 |

|

S6 |

3.000 |

|

Pmax |

5.800 |

|

Drehzahlbereich |

min. 6.000 / max. 40.000 |

|

Werkzeugwechsel |

Pneumatisch HSK-EC25 |

|

Sperrluft |

Ja |

|

Spindelkühlung |

Ja |

|

Spannbereich |

bis 10 |

- S1: mechanische Ausgangsleistung bei Dauerbelastung der Spindel (100% Bearbeitungszeit)

- S6: mechanische Ausgangsleistung während eines simulierten Bearbeitungszyklus (60% Bearbeitungszeit, 40% Positionierzeit)

- Pmax: maximale mechanische Ausgangsleistung der Spindel

Spindelkühlung

Die Spindel wird durch einen luftdicht geschlossenen, mit Kühlflüssigkeit gefüllten Kühlkreislauf gekühlt. Dies ermöglicht einen wartungsarmen Betrieb. Der Kühlflüssigkeitsbehälter befindet sich unter dem Maschinentisch.

Die Spindelkühlung wird mit Initialisierung der Maschine eingeschaltet und kontinuierlich über eine Pumpe betrieben. Die Kühlflüssigkeit wird mithilfe eines Lüfters ständig gekühlt.

Die XtraUnit ist ein oszillierender Tangentialschneidkopf zum Schneiden von weichen oder leicht ausfransenden Materialien. Die Oszillation wird für gerade Schnitte, Kiss-Cut und V-Cut Schnitte sowie die Bearbeitung mit Rillrädern ausgeschaltet.

Technische Daten

|

Schwingungsfrequenz |

116 (entspricht etwa 7.000 Hüben pro Minute) |

|

Hub |

etwa 3 |

|

Lanzenlänge |

min. 5, max. 70 |

Die Xmeasure Kamera ist für die genaue Einstellung des Werkstücknullpunkts notwendig. Der grüne Kegel zeigt den Sichtbereich der Kamera an.

Die Passermarkenerkennung der Maschine wird über diese Kamera gesteuert. Hierbei werden auf das Werkstück gedruckte Passermarken optisch erkannt und etwaige Ungenauigkeiten, die durch das Druckverfahren entstanden sind kompensiert. Die Passermarkenerkennung wird als kostenpflichtige Zusatzfunktion von CNC Pilot unterstützt.

Technische Daten

|

Kameratyp |

USB Kamera mit Autofokus |

|

Brennweite |

9 – 22 |

|

Linse |

Wasserdichte Linse |

Bei Maschinen ohne oszillierenden Tangentialschneidkopf ist der Werkstückhöhenmesstaster fest an der Stelle des oszillierenden Tangentialschneidkopfs verbaut.

Bei Maschinen mit oszillierendem Tangentialschneidkopf liegt der Werkstückhöhenmesstaster im Werkzeugmagazin auf Platz 12. Er wird für die Vermessung der Werkstückhöhe automatisch aus dem Werkzeugmagazin genommen und bleibt im oszillierenden Tangentialschneidkopf bis eine Schneidbearbeitung gestartet wird.

- Wird ein Bearbeitungsvorgang der Spindel gestartet, bleibt der Werkstückhöhenmesstaster im oszillierenden Tangentialschneidkopf.

- Wird ein Bearbeitungsvorgang des oszillierenden Tangentialschneidkopfs gestartet, wird der Werkstückhöhenmesstaster wieder auf Platz 12 abgelegt.

Xhead, Sicht von vorn mit Schnitt (Absaugung nicht abgebildet)

- XtraUnit

- Spindel

- Saugschuh

- Minimalmengenschmierung

Die Minimalmengenschmierung ermöglicht eine längere Werkzeugstandzeit und gleichzeitig bessere Bearbeitungsergebnisse. Viele Materialien (z. B. Aluminium) benötigen eine durchgehende Kühlung während der Bearbeitung.

Die Minimalmengenschmierung arbeitet nach dem Zerstäubungsprinzip. Dabei besitzt jede Düse zwei Zuleitungen. Durch die eine wird der unter Druck stehende Kühlschmierstoff in das System gepumpt. Über die Druckluftzufuhr der zweiten Zuleitung wird dieser Kühlschmierstoff an der Düse vernebelt und auf das Werkzeug gesprüht. Diese Art der Minimalmengenschmierung reduziert den Bedarf an Kühlschmierstoffen deutlich und auf den Werkstücken entsteht nur ein sehr geringer Film an Kühlschmierstoff.

Im drucklosen Zustand kann die Kühlflüssigkeit der Minimalmengenschmierung über ein Ventil an der Unterseite des Tanks der Minimalmengenschmierung komplett abgelassen werden.

Technische Daten

|

Anzahl der Düsen |

2 |

|

Position der Düsen |

Im Saugschuh integriert |

|

Volumen des Tanks [L] |

2 |

|

Min. / max. Druck [bar] |

0,7 bis 1,7 |

Xhead, Sicht von vorn (Absaugung nicht abgebildet)

- Status LED

- Maschinenbezeichnung (CAM 2030 X)

- Aussparung für Xmeasure

Die Status LED in der Haube des Xheads zeigen den Status der Maschine anhand 6 unterschiedlicher Leuchtfarben und 4 unterschiedlicher Intervalle an. Die unterschiedlichen Intervalle sind:

- Dauerhaft leuchtend (eine Aktion wurde ausgeführt, Maschine wartet auf Eingabe / Aktion des Bedieners): –

- Blinkend (Maschine befindet sich in einem kritischen Zustand): – – – – – –

- Lauflicht (Maschine führt eine Aktion aus, die vom Bediener gestartet wurde): – –– –

- Ansteigend (Software-Aktualisierung, Initialisierung der Maschine): - - ____ - -

Die Bedeutung dieser Farben und Intervalle ist in der folgenden Tabelle erklärt:

Lila

| Farbe | Intervall | Beschreibung |

|---|---|---|

|

Weiß |

Dauerhaft |

Steuerung bereit |

|

Weiß |

Lauflicht |

Steuerung bootet |

|

Blau |

Dauerhaft |

CAM-Software und Maschine sind startbereit |

|

Blau |

Blinkend |

Steuerung führt Autostart Makro durch. CNC Pilot: Person oder Gegenstand befindet sich im Sicherheitsbereich |

|

Blau |

Lauflicht |

CNC Pilot: Referenzfahrt wurde gestartet |

|

Blau |

Ansteigend |

Interner Rechner hat gebootet, Systemcheck wird durchgeführt |

|

Grün |

Lauflicht |

Bearbeitungsvorgang im Gange |

|

Cyan |

Dauerhaft |

Maschine wartet auf Eingabe (Werkstückhöhe wurde vermessen, Werkzeug aufgenommen / abgelegt, Job wurde abgebrochen / beendet) |

|

Cyan |

Blinkend |

CNC Pilot: Person oder Gegenstand befindet sich im Sicherheitsbereich |

|

Cyan |

Lauflicht |

Maschine führt ein Aktion aus (Werkstückhöhe wird vermessen, Werkzeug aufgenommen / abgelegt, Nivellieren wird gestartet) |

|

Rot |

Dauerhaft |

Nothalt (Ursachen: Betätigter Not Aus Taster, Fehlermeldung der Steuerung, Fehlermeldung der Haube, Input-Abfrage in Makro fehlgeschlagen) |

|

Rot |

Blinkend |

CNC Pilot: Maschine im Nothalt und Person oder Gegenstand befindet sich im Sicherheitsbereich |

|

Gelb |

Dauerhaft |

Maschine befindet sich im Halt (Job wurde pausiert, Laserscanner wurde ausgelöst) |

|

Gelb |

Blinkend |

Kritischer Zustand: Maschine wurde mit Werkzeug-Entnahme Device Datei gestartet. CNC Pilot: Maschine ist im Halt und Person oder Gegenstand befindet sich im Sicherheitsbereich |

|

Gelb |

Lauflicht |

Maschine geht in den Halt (automatische Bewegung in Richtung Z=0) |

|

Lila |

Dauerhaft |

Maschine befindet sich im Wartungsmodus (wartet auf Eingabe / Aktion) |

|

Lila |

Blinkend |

CNC Pilot: Maschine ist im Wartungsmodus und Person oder Gegenstand befindet sich im Sicherheitsbereich |

|

Lila |

Lauflicht |

Automatische Bewegung während der Wartung |

|

Lila |

Ansteigend |

Software-Aktualisierung wird installiert |

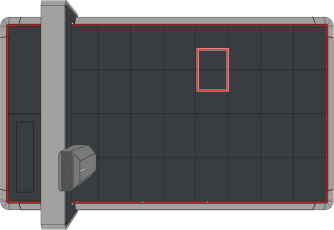

Der Maschinentisch ist ein Vakuumtisch (Xvac). Am hinteren Ende des Maschinentischs befindet sich die Werkzeugwechselstation. Diese besteht aus bis zu 2 Werkzeugwechslern und einem Werkzeugmesstaster.

Zum leichteren Verständnis werden zuerst die Seiten der Maschine festgelegt. Diese Bezeichnungen werden über die gesamte Anleitung beibehalten.

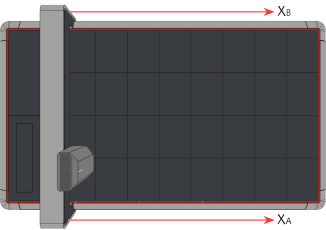

Die Maschine besitzt 2 X-Achsen:

- XA läuft entlang der linken Seite der Maschine

- XB läuft entlang der rechten Seite der Maschine

Die Maschine hat einen festgelegten Maschinennullpunkt. Der Nullpunkt für X ist hinter dem Werkzeugwechsler. In Y-Richtung liegt er über dem Vakuumtisch auf der linken Seite der Maschine. In Z-Richtung liegt er auf der Position des Xheads, wenn der Xhead komplett nach oben gefahren ist.

Der Werkstücknullpunkt ist der Punkt, von dem aus die Bearbeitung des Jobs berechnet wird. Er wird mit Hilfe der CNC Software eingestellt und muss für jeden Auftrag eingemessen werden ().

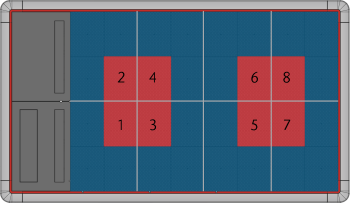

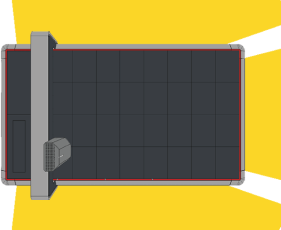

Der Xvac Maschinentisch ist ein Vakuumtisch. Er besteht aus 8 individuell regelbaren Vakuumfeldern für die Fixierung von Werkstücken. Der entstehende Unterdruck an den Vakuumsauger ist durch Sensoren überwacht und stufenlos einstellbar. Jeder Vakuumsauger (rot markiert) erzeugt in einem Feld von 4 Tischplatten (blau markiert) ein Vakuum.

Technische Daten

|

Anzahl der Vakuumsauger |

8 |

|

Ausführung der Motoren |

EC-Motoren (bürstenlos und stufenlos regelbar) |

|

Lebensdauer |

etwa 20.000 |

|

Ansaugvolumen |

170 |

An der linken Seite und dem hinteren Ende des Maschinentischs befinden sich 5 Werkstückanschläge (rot markiert). Diese können entweder einzeln oder gemeinsam pneumatisch aus- und eingefahren werden.

Technische Daten

|

Anzahl der Werkstückanschläge |

5 |

|

Hubbereich |

22 |

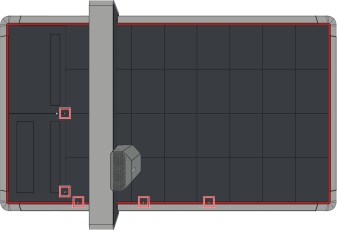

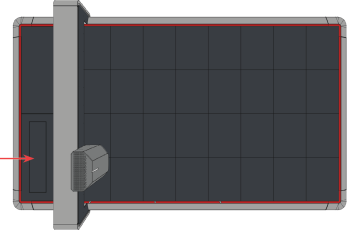

Die Serviceklappe befindet sich am hinteren linken Ende der Maschine.

- Um die Serviceklappe zu öffnen, drücken Sie die Mitte der Serviceklappe nach unten (mit rotem Pfeil markiert).

- Der Schnappverschluss der Serviceklappe wird entriegelt und die Klappe öffnet sich selbständig.

- Um die Serviceklappe zu schließen, drücken Sie die Serviceklappe zurück in den Schnappverschluss bis sie ein Klicken hören.

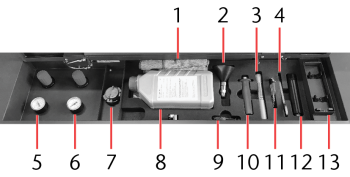

Die Serviceklappe beinhaltet die folgenden Komponenten:

Inhalt der Serviceklappe

- Mikrofasertuch

- Nachfülltrichter der Minimalmengenschmierung

- Pinsel

- Innensechskant-Schlüssel-Set

- Drehknopf und Manometer des Druckminderers

- Drehknopf, Manometer der Minimalmengenschmierung

- Nachfüllöffnung der Minimalmengenschmierung

- Kühlschmierstoff TecLiquid Pro

- Reinigungsbürste

- Kegelreiniger (Spindel)

- Gabelschlüssel mit Haken

- Xtractor

- Werkzeugwechselstation

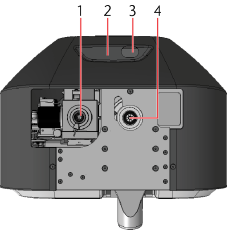

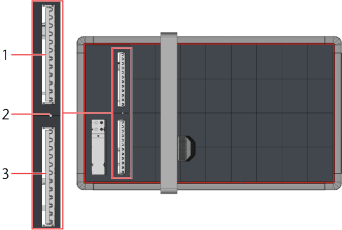

Die Drehknöpfe, um die Druckluftzufuhr und die Minimalmengenschmierung einzustellen, sind unter der Serviceklappe montiert. Neben den Drehknöpfen befindet sich die Nachfüllöffnung für die Minimalmengenschmierung. In der restlichen Hälfte befindet sich das Servicekit und die Werkzeugwechselstation sowie der USB-Port. Über den USB-Port können Jobs auf die Maschine übertragen werden.

Drehknöpfe und Nachfüllöffnung der Minimalmengenschmierung

- Drehknopf und Manometer für den Druckminderer

- Drehknopf, Manometer und Nachfüllöffnung für die Minimalmengenschmierung

- Werkzeugwechselstation

Drücken Sie die Werkzeugwechselstation [3] nach unten, um die Verriegelung zu lösen. Die Werkzeugwechselstation wird nach oben ausgefahren und ist einsatzbereit.

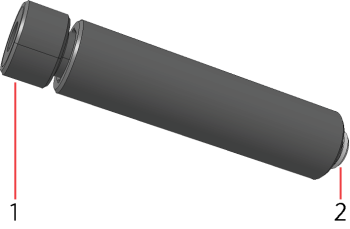

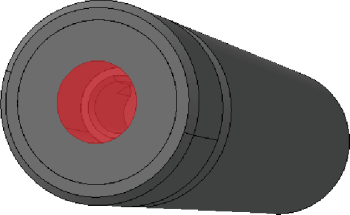

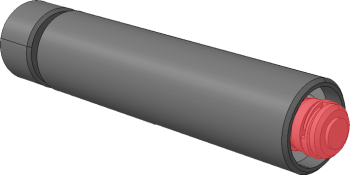

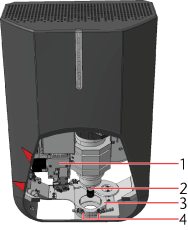

Der Xtractor ist eine Werkzeugentnahmehilfe für das sichere Entnehmen von Werkzeugkegeln aus dem Werkzeugmagazin. Der Xtractor hat 2 Aufnahmen. Auf der einen Seite [1] befindet sich die Aufnahme für Schneidkegel, auf der anderen Seite [2] befindet sich die Aufnahme für Fräskegel.

Aufnehmen von Schneidkegeln

- Setzen Sie den Xtractor auf den Schneidkegel.

- Drehen Sie den unteren Teil, um den Schneidkegel einzuschrauben.

-

Entnehmen Sie den Schneidkegel in Richtung Rückseite der Maschine aus dem Werkzeugmagazin.

Kegel müssen immer In Richtung Rückseite der Maschine entnommen werden. Ziehen Sie die Kegel nicht nach oben aus dem Werkzeugmagazin.

- Setzen Sie den Xtractor in die Werkzeugwechselstation ein.

Aufnehmen von Fräskegeln

- Drücken Sie die Seite der Aufnahme des Schneidkegels nach unten und halten Sie sie gedrückt.

- Führen Sie die Aufnahme des Xtractors in den Fräskegel.

- Lassen Sie die Seite der Aufnahme des Schneidkegels los.

-

Entnehmen Sie den Fräskegel in Richtung Rückseite der Maschine aus dem Werkzeugmagazin.

Kegel müssen immer In Richtung Rückseite der Maschine entnommen werden. Ziehen Sie die Kegel nicht nach oben aus dem Werkzeugmagazin.

- Setzen Sie den Xtractor in die Werkzeugwechselstation ein.

Das Xtool besteht aus 1 oder 2 Werkzeugmagazinen und dem Werkzeugmesstaster. Der induktive Werkzeugmesstaster befindet sich in der Mitte zwischen den beiden Werkzeugmagazinen. Vor jeder Bearbeitung wird an ihm die Werkzeuglänge vermessen. Durch die Vermessung kann ein Werkzeugbruch schneller festgestellt werden und die Bearbeitungsqualität gesteigert werden.

Bestandteile des Xtool Werkzeugwechslers (Absaugung nicht abgebildet)

- Werkzeugmagazin 2

- Werkzeugmesstaster

- Werkzeugmagazin 1

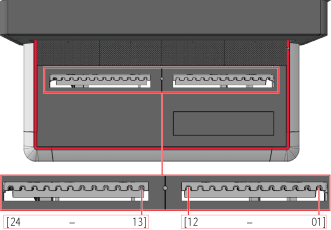

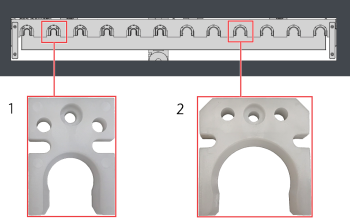

Die Maschine ist mit 1 oder 2 Werkzeugmagazinen ausgestattet. Jedes Werkzeugmagazin hat 12 federnde Werkzeugaufnahmen. Die Werkzeugaufnahmen für Schneidkegel und Fräskegel unterscheiden sich im Durchmesser der Aufnahme. Position 12 des Werkzeugmagazins ist für den Werkstückhöhenmesstaster reserviert. Dieser wird bei Maschinenstart automatisch in den oszillierenden Tangentialschneidkopf eingesetzt und verbleibt in ihm, bis eine Bearbeitung mit dem oszillierenden Tangentialschneidkopf stattfinden soll. Dann wird der Werkstückhöhenmesstaster auf Position 12 abgelegt. Diese Position muss jederzeit frei sein, damit der Werkstückhöhenmesstaster abgelegt werden kann.

Unterschiedliche Werkzeugaufnahmen

- Werkzeugaufnahme für Schneidkegel und den Werkstückhöhenmesstaster

- Werkzeugaufnahme für Fräskegel

Während der Bearbeitung werden die Werkzeugmagazine geschlossen, sodass keine Bearbeitungsrückstände in den Werkzeugwechsler gelangen. Die geschlossenen Werkzeugmagazine sind niedriger als der Vakuumtisch. Dadurch können Werkstücke von allen Seiten auf die Maschine geladen werden.

Die Plätze des Werkzeugmagazins sind durchnummeriert. Diese Nummerierung stimmt mit den Werkzeugmagazinplätzen in der CNC-Software überein.

Alle Komponenten der Steuerung sind an der Rückseite der Maschine unter der Steuerungsabdeckung verbaut. Die Abdeckung ist verschraubt, um unerlaubten Zugriff auf die Steuerungskiste zu verhindern.

Die Steuerungsabdeckung darf ausschließlich von durch vhf geschultem Personal oder nach Anweisung des vhf Supports geöffnet werden.

Auf der Unterseite der Steuerungskiste (zugänglich von der Rückseite der Maschine) befindet sich der Hauptschalter der Maschine, eine Schutz-Kontakt-Steckdose (CEE 7/3) für den Betrieb eines externen Staubsaugers und die Sicherungen der Maschine.

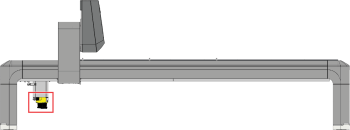

Der Laserscanner ist eine Sicherheitseinrichtung der Maschine. Er ist unter dem Maschinentisch montiert und scannt den Bereich unter und um die Maschine. Diesen Bereich nennt man Sicherheitsbereich. Betritt eine Person oder befindet sich ein Gegenstand im Sicherheitsbereich, wird der Laserscanner aktiviert. Der Laserscanner darf nicht abgeschaltet oder überbrückt werden. Bei ausgeschaltetem Laserscanner geht die Maschinensteuerung in einen Nothalt.

Aktivierung des Laserscanners während des Bearbeitungsvorgangs

Wird eine Verletzung des Sicherheitsbereichs während des Bearbeitungsvorgangs festgestellt, schaltet der Laserscanner die Maschine automatisch in den Nothalt. Dieser muss quittiert werden, bevor die Bearbeitung fortgesetzt wird. Eine Quittierung ist nur möglich, wenn sich keine Personen und Gegenstände mehr im Sicherheitsbereich aufhalten.

Aktivierung des Laserscanners während des Einrichtbetriebs

Während dem Einrichtbetrieb (Werkstücknullpunkt festlegen, Wartungsarbeiten, andere Arbeiten an der Maschine, ohne dass ein Auftrag gestartet wird) bremst die Maschine bei Aktivierung des Scanners ab und verfährt nur noch mit langsamer Geschwindigkeit. Verlässt die Person den Sicherheitsbereich oder wird der Gegenstand aus dem Sicherheitsbereich genommen, muss der Laserscanner quittiert werden, damit die Maschine wieder in normaler Geschwindigkeit verfährt.

Sicherheitsbereich

Der Sicherheitsbereich des Scanners beträgt 0,7 Meter um die Maschine ( Aufstellplan CAM 2030 X). An der Rückseite der Maschine ist der Zugang bis zur Maschine aus Montagegründen möglich, aus Sicherheitsgründen sollte dieser Bereich während der Bearbeitung dennoch nicht betreten werden. Des Weiteren sind die Bereiche hinter den Maschinenfüßen nicht Teil des Sicherheitsbereichs.

Technische Daten

|

Winkelbereich |

270° |

|

Laserklasse |

1 (IEC / EN 60825-1:2007) |

|

Laser Lichtwellenlänge |

905 |

|

Wiederholfrequenz |

90 |

|

Weite des Sicherheitsbereichs |

4,5 |

|

Schutzklasse |

III (EN 61140) |

Weitere Informationen zum Laserscanner und die Betriebsanleitung finden Sie unter: www.leuze.com

oder hier: