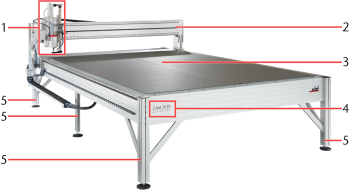

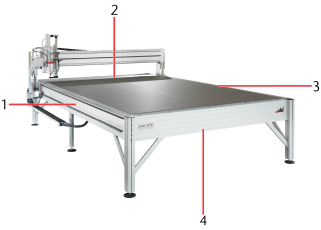

Maschinenüberblick

Portalfräsmaschinen von vhf sind modular aufgebaut. Abhängig von der gewählten Konfiguration werden in diesem Kapitel Module beschrieben, die an Ihrer Maschine nicht verbaut sind.

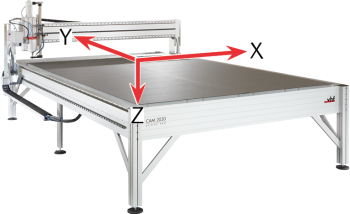

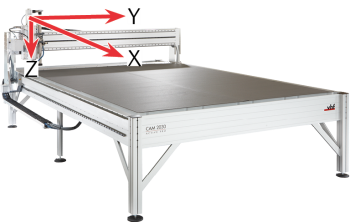

Maschinenachsen

Zum leichteren Verständnis werden die Seiten der Maschine festgelegt. Diese Bezeichnungen werden über die gesamte Anleitung beibehalten.

Diese Maschine kann so konfiguriert werden, dass sie von der Vorderseite oder von der linken Seite aus bedient werden kann.

-

Bedienung von der Vorderseite aus: Die X-Achse verläuft parallel zum Portal und die Y-Achse parallel zu den Seiten der Maschine.

-

Bedienung von der linken Seite aus: Die Y-Achse verläuft parallel zum Portal und die X-Achse parallel zu den Seiten der Maschine.

Die Maschine hat einen festgelegten Maschinennullpunkt. Der Nullpunkt der Active Pro befindet sich über der hinteren linken Ecke des Maschinentischs. Alle Achsen (X-Achse, Y-Achse und Z-Achse) sind bei Anfahren des Maschinennullpunkts auf 0.

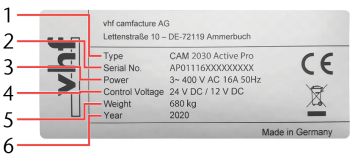

Typenschild

Das Typenschild der Active Pro befindet sich auf der Rückseite der Maschine. Das Typenschild der Maschine beinhaltet Informationen wie die Seriennummer, das Gewicht der Maschine, die Maschinenbezeichnung und das Produktionsjahr.

Aufbau

- Maschinenbezeichnung (hier: CAM 2030 Active Pro)

- Maschinenspezifische Seriennummer

- Stromanschluss (hier: 3~ 400 V AC 16 A)

- Steuerspannung (hier: 24 V DC / 12 V DC)

- Gewicht (hier: 680 kg)

- Produktionsjahr (hier: 2020)

Hauptschalter

Der Hauptschalter der Maschine befindet sich am Elektrokasten an der Rückseite der Maschine. Hier trennen und verbinden Sie die Stromversorgung der Maschine und aller Komponenten, die über die Maschine mit Strom versorgt werden.

Not-Halt-Taster

Der Not-Halt-Taster ist mit der Maschinensteuerung verbunden und unterbricht im Notfall, oder zur Abwendung einer Gefahr die Ansteuerung der Achsen und der Spindel. Nach Betätigung verriegelt der Not-Halt-Taster, durch Drehen kann der Ursprungszustand wieder hergestellt werden. Nach dem Entriegeln läuft die Maschine nicht wieder von selbst an.

Der Not-Halt-Taster befindet sich am Systemschrank. Falls kein Systemschrank vorhanden ist, befindet sich ein entsprechendes Bedienelement an der Maschine.

Maschinentisch

Der Maschinentisch der Active Pro ist ein Vakuumtisch, auf dem Werkstücke durch ein Vakuum angesaugt und fixiert werden.

Alternative sowie zusätzliche Aufspannmethoden und weitere Zusatzausstattung sind für den Maschinentisch verfügbar.

Die Maschine ist mit mehreren Vakuumsaugern ausgestattet, die das benötigte Vakuum erzeugen. Der Maschinentisch ist in Bahnen aufgeteilt, die längs zur Maschine verlaufen. Das Vakuum kann für jede Bahn separat eingeschaltet und ausgeschaltet werden. Der Maschinentisch muss je nach Anwendung mit einem Vakuumvlies oder einer Schneidunterlage abgedeckt werden.

Zusatzausstattung Maschinentisch

Der Maschinentisch der Active Pro kann mit verschiedenen optionalen Zusatzausstattungen erweitert werden.

Frontspannbereich

Der Frontspannbereich besteht aus einem T-Nuten-Tisch, der vertikal am vorderen Ende des Maschinentischs montiert wird. Zu hohe Werkstücke können mit Hilfe von Spannmitteln, z.B. Fixierhebeln, auf dem T-Nuten-Tisch befestigt werden. So ist eine Bearbeitung von hohen Werkstücken möglich. Der Frontspannbereich ist so breit wie der Verfahrbereich in der Breite.

Werkstückanschläge

Je nach Festlegung der Achsen sind die Werkstückanschläge entweder am vorderen oder hinteren Ende des Maschinentischs. Zwei Werkstückanschläge sind an der vorderen bzw. hinteren linken Ecke des Maschinentischs angebracht, einer an der Vorderseite bzw. linken Seite des Maschinentischs. Die Werkstückanschläge können gemeinsam pneumatisch aus- und eingefahren werden. Mit Hilfe der Werkstückanschläge kann das Werkstück genau ausgerichtet werden.

T-Nuten-Tisch

Der T-Nuten-Tisch besteht aus T-Nuten Profilen. Der T-Nuten-Tisch kann einen Teil des Vakuumtischs oder den kompletten Vakuumtisch ersetzen. Auf dem T-Nuten-Tisch können Werkstücke, die nicht auf dem Vakuumtisch fixiert werden können mit Hilfe von Spannmitteln wie Fixierhebeln befestigt werden.

Werkzeugmagazin

Werkzeuge können entweder manuell oder automatisch gewechselt werden. Beim automatischen Werkzeugwechsel ist neben dem Maschinentisch ein Werkzeugmagazin verbaut. Die Werkzeuge werden automatisch hier abgelegt und aufgenommen. Zum Werkzeugmagazin gehört ein Werkzeuglängenmesstaster, der nach der Aufnahme des Werkzeugs die Länge des Werkzeugs automatisch vermisst. Die Art des Werkzeugmagazins hängt von der verbauten Spindel ab.

Schnellfrequenzspindeln (SF):

Der automatische Werkzeugwechsel ist bei allen pneumatisch öffnenden Schnellfrequenzspindeln mit dem Index P möglich. Alle verwendeten Werkzeuge müssen mit einem Anschlagring am Schaft ausgestattet sein, damit die Spindel die Werkzeuge korrekt greifen kann.

Drehstromspindeln (SPC):

Der automatische Werkzeugwechsel ist bei allen Drehstromspindeln möglich. Das Werkzeug wird mit Spannkegel im Werkzeugmagazin abgelegt. Das Werkzeugmagazin wird pneumatisch hoch und runter gefahren.

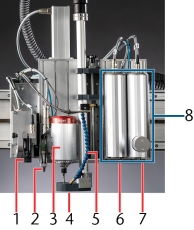

Bearbeitungseinheit

Die Bearbeitungseinheit beinhaltet die Spindel, die Werkzeugkühlung und die Staubabsaugung.

- Optische Werkstückerkennung

- Werkstücknivellierung

-

Spindel

- Saugschuh inklusive Staubabsaugung

- Werkzeugkühlung

- Universalkopf

- Oszillierender Tangentialschneidkopf

- Multiaggregat

Spindel

Die Spindel wird für die Fräsbearbeitung eingesetzt. In der Active Pro können unterschiedliche Spindeltypen verbaut sein. Die Spindeltypen unterscheiden sich in Leistung, Spannbereich und maximaler Drehzahl. Es gibt Drehstromspindeln (SPC...) und Schnellfrequenzspindeln (SF...).

Spindelkühlung

Es gibt verschiedene Arten der Spindelkühlung. Je nach Spindel wird entweder über einen Ventilator, Druckluft oder Kühlflüssigkeit gekühlt. Wird die Spindel mit Kühlflüssigkeit gekühlt, ist ein Kompressorkühlgerät im Systemschrank verbaut.

Kompressorkühlgerät (Spindelkühlung)

Das Kompressorkühlgerät wird beim Einschalten der Maschine automatisch eingeschaltet. Das Kompressorkühlgerät pumpt Kühlflüssigkeit in einem geschlossenen Kreislauf durch die Spindel. Die Kühlflüssigkeit wird ständig gekühlt. Das System steht im eingeschalteten Zustand unter Druck.

Ist das Kompressorkühlgerät nicht ausreichend mit Kühlflüssigkeit befüllt, oder der Durchfluss im System zu gering, geht die Maschine in den Not-Halt. Dadurch kann die Bearbeitung abgebrochen werden oder das ordnungsgemäße Starten der Maschine fehlschlagen. Die Kühlflüssigkeit muss jährlich kontrolliert und bei Bedarf nachgefüllt werden.

Weitere Informationen zum Befüllen des Systems finden Sie hier:

Kompressorkühlgerät (Spindelkühlung) nachfüllen.

Staubabsaugung

Die Staubabsaugung besteht aus dem Absauggerät, dem Saugschlauch und dem Saugschuh. Der Saugschuh sorgt für eine gezielte Absaugung der Späne direkt am Fräser und schützt vor Eingriffen und somit möglichen Verletzungen. Der Saugschuh muss für die Bearbeitung mit der Spindel immer montiert sein.

Verfügt die Maschine nicht über eine Einhausung oder einen Laserscanner, ist der Saugschuh elektronisch überwacht.

Je nach Anwendung stehen drei verschiedene Arten von Absauggeräten zur Verfügung:

-

Staubklasse L

-

Staubklasse M

-

Staubklasse M mit ATEX-Zulassung

Werkzeugkühlung

Die Kühlung und Schmierung des Werkzeugs mit Kühlflüssigkeit ermöglicht eine längere Werkzeugstandzeit und gleichzeitig bessere Bearbeitungsergebnisse. Viele Materialien (z. B. Aluminium) benötigen eine durchgehende Kühlung während der Bearbeitung.

Es gibt folgende Systeme zur Werkzeugkühlung:

Kühl- und Sprühvorrichtung

Die Kühl- und Sprühvorrichtung arbeitet nach dem Mitnehmerprinzip. Dabei besitzt die Düse 2 Zuleitungen, eine für Druckluft und eine für Kühlflüssigkeit. Die Kühlflüssigkeit wird durch das Mitnehmerprinzip von der Druckluft aus dem Kühlflüssigkeitsbehälter gezogen, in der Düse zerstäubt und auf das Werkzeug gesprüht.

Minimalmengenschmierung

Die Minimalmengenschmierung arbeitet nach dem Zerstäubungsprinzip. Dabei besitzt jede Düse 2 Zuleitungen. Durch die erste Zuleitung wird die Kühlflüssigkeit zugeführt, durch die zweite Zuleitung die Druckluft. Die Düse zerstäubt mithilfe der Druckluft die Kühlflüssigkeit und sprüht sie auf das Werkzeug. Diese Art der Werkzeugkühlung reduziert den Bedarf an Kühlflüssigkeit deutlich und auf den Werkstücken entsteht nur ein sehr geringer Film an Kühlschmierstoff.

Im drucklosen Zustand kann die Kühlflüssigkeit über eine Ablassschraube an der Unterseite des Tanks der Minimalmengenschmierung komplett abgelassen werden.

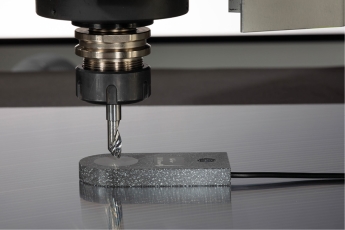

Automatische Z-Justage

Vor der Bearbeitung wird die Werkstückhöhe mit Hilfe der automatischen Z-Justage vermessen. Diese Vermessung wird über einen Kontakt zwischen der Werkzeugspitze eines elektrisch leitenden Werkzeugs und der Z-Justage-Platte durchgeführt.

Multiaggregat

Das Multiaggregat ist eine Kombination aus oszillierendem Tangentialschneidkopf und Universalkopf und wird zur Schneidbearbeitung verwendet. Das Multiaggregat wird rechts neben der Spindel montiert und ermöglicht die Schneid- und Fräsbearbeitung ohne weitere Montagearbeiten.

Der oszillierende Tangentialschneidkopf wird zum Schneiden von weichen oder leicht ausfransenden Materialien verwendet. Das Werkzeug bewegt sich während dem Schneidvorgang durchgehend auf und ab.

Der Universalkopf wird für gerade Schnitte, Kiss-Cut und V-Cut sowie die Bearbeitung mit Rillrädern verwendet. Der Universalkopf wird dazu mit verschiedenen Aufsätzen für die jeweilige Bearbeitung ausgestattet.

Die Bearbeitungsmodule des Multiaggregats werden für die Schneidbearbeitung über einen pneumatischen Hubzylinder in die Arbeitsposition abgesenkt. Während der Fräsbearbeitung verbleibt das Multiaggregat in seiner Ruheposition.

Alternativ zum Multiaggregat kann die Maschine mit dem Tangentialschneidkopf oder dem oszillierenden Tangentialschneidkopf ausgerüstet werden. Diese einzelnen Bearbeitungmodule zur Schneidbearbeitung werden anstelle der Spindel montiert.

Optische Passermarkenerkennung

Die optische Passermarkenerkennung der Maschine wird über eine Kamera gesteuert. Hierbei werden auf das Werkstück gedruckte Passermarken optisch erkannt und Ungenauigkeiten, die durch das Druckverfahren entstanden sind, kompensiert.

Die Kamera der optischen Passermarkenerkennung wird für die genaue Einstellung des Werkstücknullpunkts benötigt.

Werkstücknivellierung

Die Werkstücknivellierung wird bei unebenen Werkstücken eingesetzt, um Ungleichheiten in der Werkstückstärke zu erkennen und diese bei der Bearbeitung zu berücksichtigen, um ein gleichmäßiges Ergebnis zu erhalten.

Steuerungskomponenten

Zu den Steuerungskomponenten zählen die Maschinensteuerung (CNC) und der Frequenzumrichter (SFU) der Spindel. Diese Komponenten können je nach Ausstattung der Maschine im Systemschrank oder im Unterbau der Maschine verbaut werden.

Maschinensteuerung (CNC)

Die Maschinensteuerung ist für die Umsetzung der in der Auftragsdatei hinterlegten Maschinenbewegungen zuständig.

Eine Status LED an der Vorderseite zeigt den Status der Steuerung an.

X-Axis / Y-Axis / Z-Axis / T-Axis

Grün: Achsbewegung

Rot: Referenzpunkt angefahren

Status

Blau (blinkend): Maschine ist betriebsbereit

Emergency stop

Orange: Not-Halt ist aktiv und Not-Halt-Taster ist gedrückt. Die Achsen können nicht verfahren werden. Der Not-Halt-Taster muss gelöst und die Maschine muss referenziert werden.

Ein Fehler des Kompressorkühlgeräts führt zum selben Status, ohne gedrückten Not-Halt-Taster. Der Fehler muss behoben und die Maschine muss referenziert werden.

Rot: Not-Halt ist aktiv und Not-Halt-Taster ist gelöst. Die Maschine kann referenziert werden, danach können die Achsen wieder frei verfahren werden.

Halt

Orange: Maschine befindet sich im Halt

Power Driver

Gelb: Die Temperatur der Leistungsendstufen liegt im kritischen Bereich. Um eine erzwungene Abschaltung zu vermeiden, sollte die Bearbeitung unterbrochen werden, bis die Temperatur gesunken ist.

Rot: Leistungsendstufen abgeschaltet (z. B. wegen Überhitzung oder Kurzschluss)

Spindle

Gelb: Spindel ist betriebsbereit

Rot: Spindelfehler

Frequenzumrichter (SFU)

Der Frequenzumrichter ermöglicht die Steuerung der Spindel, indem er die Drehzahl des Antriebs steuert. Status LEDs an der Vorderseite zeigen den Status des Frequenzumrichters an.

Zusätzlich überwacht der Frequenzumrichter den Spannmechanismus der Spindel. Je nach Bauart des Frequenzumrichters können unterschiedliche LEDs vorhanden sein.

Power

Blau: Frequenzumrichter ist betriebsbereit

Motor

Grün: Spindel dreht sich

Gelb: Spindel ist ausgeschaltet

Cone locked

Grün: Spannkegel ist gegriffen

Rot: Kein Spannkegel gegriffen

Error

Rot: Ein Fehler ist aufgetreten

Communication

Gelb (blinkend): Maschinensteuerung kommuniziert mit dem Frequenzumrichter.

Systemschrank

Im Systemschrank sind alle Steuerungskomponenten untergebracht. Zusätzlich befindet sich ein Monitor und der Fertigungsrechner, eine Tastatur und Maus im oberen Teil des Systemschranks. Unter dem Bildschirm befinden sich ein Not-Halt-Taster sowie Bedienelemente zur Steuerung bestimmter Maschinenfunktionen, je nach Ausstattung der Maschine. Hier werden beispielsweise die Vakuumsauger geschaltet oder der Laserscanner nach einem Betreten des Sicherheitsbereichs quittiert. Im unteren Teil befinden sich die Steuerungskomponenten, das Kompressorkühlgerät und der CAM-System-Schalter.

- Bildschirm

- Not-Halt-Taster und weitere Bedienelemente

- Tastatur und Maus

- Fertigungsrechner

- Maschinensteuerung

- CAM-System-Schalter zum Ein- und Ausschalten der Maschine

- Frequenzumrichter (Spindelsteuerung)

- Kompressorkühlgerät (Spindelkühlung)

Bei Maschinen mit Laserscanner ist auf dem Systemschrank eine Statusanzeige mit RGB-Farben angebracht, die den Status der Maschine wiedergibt.

-

Keine Farbe: Normalbetrieb aktiv

-

Blau: Einrichtbetrieb aktiv

-

Grün: Aktive Spindel

-

Rot: Unterbrochener Auftrag, aktivierter Not-Halt-Schalter, Person oder Objekt im Sicherheitsbereich des Laserscanners

Im Einrichtbetrieb können die Farben Grün, und Rot auch türkis und lila erscheinen, da sie sich mit Blau überlagern können.

Laserscanner

Der Laserscanner ist eine Sicherheitseinrichtung der Maschine. Er ist unter dem Maschinentisch montiert und scannt den Bereich unter und um die Maschine. Diesen Bereich nennt man Sicherheitsbereich. Betritt eine Person den Sicherheitsbereich oder befindet sich ein Gegenstand im Sicherheitsbereich, löst der Laserscanner aus. Der Laserscanner darf nicht abgeschaltet oder überbrückt werden. Der Status des Laserscanners wird über die LED auf der Oberseite des Systemschranks angezeigt.

Die genaue Montageposition des Laserscanners ist im Aufstellplan der Maschine gekennzeichnet.

Wechseln zwischen Einrichtbetrieb und Normalbetrieb

Zur Vermessung der Werkstückhöhe, für Wartungsarbeiten oder andere Arbeiten an der Maschine kann es notwendig sein, in den Einrichtbetrieb zu wechseln. Hierfür wird der Schlüssel auf der Vorderseite des Systemschranks von 1 auf 0 gedreht. Sind die Arbeiten erledigt und die Bearbeitung kann gestartet werden, muss der Schlüssel wieder auf 1 gedreht werden.

Auslösen des Laserscanners im Normalbetrieb

Wird eine Verletzung des Sicherheitsbereichs während des Bearbeitungsvorgangs festgestellt, schaltet der Laserscanner die Maschine automatisch in den Halt. Dieser muss quittiert werden, bevor die Bearbeitung fortgesetzt wird. Eine Quittierung ist nur möglich, wenn sich keine Personen und Gegenstände mehr im Sicherheitsbereich aufhalten.

Auslösen des Laserscanners im Einrichtbetrieb

Während des Einrichtbetriebs (Werkstücknullpunkt festlegen, Wartungsarbeiten, andere Arbeiten an der Maschine, ohne dass ein Auftrag gestartet wird) kann der Sicherheitsbereich betreten werden, ohne dass die Maschine in den Halt geht.

Sicherheitsbereich

Der Sicherheitsbereich des Scanners beträgt 1,0 Meter um die Maschine. Ist die Maschine an einer Wand platziert, ist die der Wand zugewandte Seite meist nicht Teil des Sicherheitsbereichs. Aus Sicherheitsgründen sollte dieser Bereich während der Bearbeitung dennoch nicht betreten werden. Des Weiteren sind die Bereiche hinter den Maschinenfüßen nicht Teil des Sicherheitsbereichs.

Der genaue Sicherheitsbereich Ihrer Maschine ist im Aufstellplan der Maschine gekennzeichnet.

Weitere Informationen zum Laserscanner und die Betriebsanleitung finden Sie unter: www.leuze.com.

Control-Panel

Das Control Panel ist eine Zusatzausstattung, mit deren Hilfe die Maschine verfahren werden kann. Zusätzlich lassen sich während der Bearbeitung die Drehzahl der Spindel und der Vorschub über das Control Panel anpassen.

Mit dem Control Panel ist es möglich, sich während dem Verfahren direkt an der Maschine aufzuhalten und die Position des Bearbeitungsmoduls gut visuell zu bestimmen. Dadurch lässt sich beispielsweise der gewünschte Werkstücknullpunkt genau anfahren.